怎样延长滚动轴承寿命

除非采用正确的使用、保管、安装的方法以及随后的维护方法,否则轴承不能长期工作。这些因素都能缩短——有时是急剧地——预期的轴承使用寿命。轴承故障通常与润滑或装配不当及诱发因素有关。大多数主要轴承厂提供检查鉴定的技术帮助和有关轴承使用时损坏情况的报告。

各种故障类型的百分率依起因而不同,但一般是70%由于润滑与装配,20%由于诱发因素,10%由于轴承已达到疲劳极限或设计寿命。

与润滑有关的轴承故障通常认为是由以下一种或几种原因引起的:

(1)长时间运行而没有适当的润滑周期,造成性能下降。

(2)润滑剂用量不足。

(3)落入异物使润滑剂污染。

(4)所使用的润滑剂种类不符合要求。

(5)超过润滑剂正常的工作温度范围。

(6)润滑方式不正确——油脂润滑、静态润滑(如油绳润滑等——译者注)、循环供油或油雾润滑。

由装配引起的轴承故障通常有以下一种或几种情况:

(1)传动轴轴承位直径或轴承座孔径尺寸不恰当。

(2)传动轴弯曲或扭曲。

(3)带轮/联轴器不对中。

(4)轴承与轴的紧度不当。

(5)轴承安装误差超出容许值。

(6)支承结构不稳定。

(7)装配方法不当——乱敲乱打、工作马虎大意,等等。

轴承故障有20%是由系统或外部因素引起的,其原因包括:

(1)外部施加的热量超过轴承温度极限值。

(2)焊接时接地不当,使电流通过轴承。

(3)其它机器零部件的故障引起轴承的故障。

(4)负载/速度状况的改变超出轴承的承受能力。

(5)过大的振动。

(6)暴露在腐蚀性环境或污染环境中。

(7)保管不当。

(8)设备运输过程中受损。

(9)轴承选择不符合使用条件。

(10)轴承本身有缺陷。

为了使轴承达到设计寿命,必须进行正确的装配,适当的日常维护,以及避免任何外部的有害因素影响。当出现这种情况时,轴承因“自然”因素而损坏,通常是轴承套圈滚道的交变应力引起材料疲劳。10%的轴承疲劳损坏率是正常的和可预料的。

|

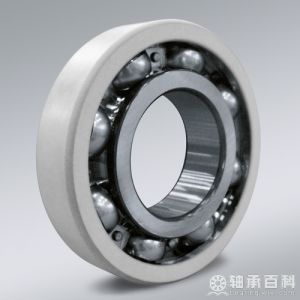

| 滚动轴承 |

使所有轴承都达到甚至超出其预期设计寿命,这是任何维修部门的最大目标。可惜现在工业界实际上还达不到这个水平。任何维修工作的实际目标应该是通过正确的维护方法以减少90%故障率。

许多轴承早在投入使用之前就已损坏,使用错误、运输方法不正确、保管不妥和装配不当都是轴承和设备过早损坏的原因。

1.运输

运输不当是个普遍存在的问题,轴承摔在地上造成压坑,积聚污染物,或装配过程中受到冲击负载。所有这些情况都会引起轴承过早损坏。设备在装运或装配过程中会掉在地上,运输过程中没有适当固定或暴露于风雨环境中,会导致轴承损坏。必须记住轴承是精密元件,运输时需要特别小心。

2.保管

延长轴承使用寿命应该从保管时采用正确的措施开始。全部轴承或带有轴承的设备在使用前并非都是贮存在干净、干燥环境的室内,保管可能是一个关键因素,特别对于超期未投入使用的轴承或设备更是如此。

闲置的轴承可能会因暴露在恶劣天气或高湿度的环境中而损坏,由于水的直接进入或雾化,使轴承里面会聚积湿气。长期的聚积湿气能造成滚动体与套圈滚道接触处的表面腐蚀或集中腐蚀。

在套圈滚道上,聚积在滚动体周围的湿气使滚动体形成了许多腐蚀“小坑”。结果是,一旦设备投入使用时,腐蚀“小坑”会引起噪声和过早损坏。

大多数轴承和设备制造厂家都有防止轴承腐蚀损坏的短期和长期的保管建议。这些措施包括经常上油、隔一段时间添加新润滑油并排出杂质,同时转动传动轴使其获得新的润滑油并改变滚动体的位置。

轴承元件在延长闲置期间应保持充分润滑。如果轴承元件保持充分润滑,在使用前必须清除多余的润滑油。这种做法特别适用于高速场合的轴承。

在在用设备附近存放闲置设备,会因振动引起轴承损坏。超过一定期限,周围机器的振动会使滚动体在承受套圈滚道的负载处产生压痕。滚动体/套圈滚道的相对运动使滚道磨出了凹痕。当轴承投入使用时会出现噪声。

与设备或轴承制造厂家联系采取正确的保管方法,确保设备或轴承在短期或者长期贮存或闲置后能有良好的性能。

3.装配

轴承过早损坏的主要原因之一是装配和安装不当。这个问题一般发生在把轴承固定到轴上并安装到设备上的过程中。

要使轴承的装配和安装正确,就需阅读、弄懂和遵守轴承和设备制造厂的使用说明书中列举的指南。轴承的装配和安装由若干基本步骤组成:

(1)在准备安装前保持轴承的包装。

(2)提供干净工作场地。

(3)使用合适的工具。

(4)校核传动轴的轴承位和轴承座孔直径尺寸。

(5)根据说明书把轴承安装到传动轴的轴承位上。

(6)正确地把轴承/轴组件装到设备上并定位。

(7)检查轴承/轴的同轴度情况。

(8)根据说明书把轴承固定在设备上。

(9)检查旋转的灵活性。

(10)根据说明书进行润滑。

(11)如有可能,将机器运转一段时间,然后停车检查。

(12)再检查轴承安装的紧固度、同轴度和定位情况。

4.维护

良好的轴承运转性能需要根据所推荐的润滑计划表进行润滑,并采用正确的包括监测的维护措施。大多数主要轴承制造厂家和销售者都提供正确选择轴承方法、最佳密封方案和润滑方式。最后,设备制造厂家、安装者和维护人员都应通过正确的管理和维护,负责保证轴承有良好的运转性能。

有些正确的维护方法有助于轴承获得良好的运转性能和延长使用寿命,而某些方法看起来似乎并不重要和显而易见,但它们确对轴承的运转性能起有益作用。

(1)在安装过程中和安装后避免轴承误用。

(2)避免在有热源、潮湿或污染的恶劣环境中使用。

(3)根据使用说明书装配轴承。

(4)在机器起动前检查轴承的紧固度、同轴度、旋转灵活性和定位情况。

(5)在使用中,定期再检查轴承的紧固度、同轴度和定位情况。

(6)起动时保证提供合适的润滑。

(7)按推荐的时间间隔使用适用的油品及合理的用量进行润滑。

(8)如有可能,监测轴承状况——温度和振动水平。

(9)更换损坏的或有问题的轴承以避免发生灾难性的故障。

(10)只能用与原来的尺寸、种类和精度相同的新轴承进行替换。

(11)分析更换下来的轴承以确定可能的故障模式。

(12)不要任意变换使用条件(负载、速度、温度等)而不进行重新测算。

(13)就轴承选择和故障分析向制造厂商咨询寻求帮助。

附件列表

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

如果您认为本词条还有待完善,请 编辑

上一篇 轴承发响的原因有哪些 下一篇 轴承安装后的检查